Новый цех мехобработки завода Haval: алмазные россыпи и толщина волоса

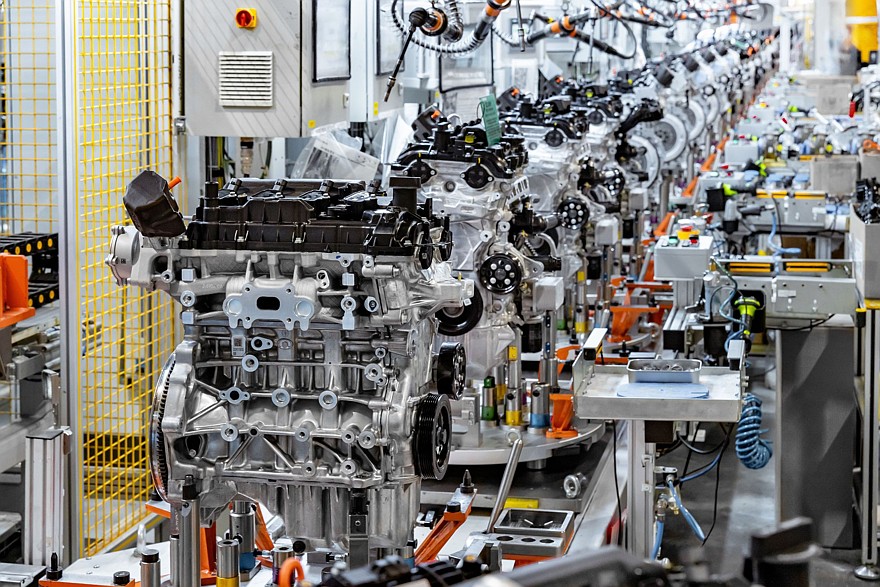

На расположенном в Тульской области заводе Haval открылся цех механической обработки корпусных деталей: блока цилиндров и головки блока цилиндров. Все подробности о новом предприятии – в нашем материале.

Тульский автопром

Новый цех был открыт в рамках программы повышения локализации и развития производства российского завода Haval. Этот завод, напомним, стал первым зарубежным предприятием бренда, выпускающим автомобили по технологии полного цикла. Сегодня его площадь составляет свыше 183 тысяч квадратных метров, на которых разместились завод двигателей и цеха штамповки, сварки, окраски, сборки и контроля качества.

Руками более четырех тысяч сотрудников и при помощи 364 роботов тут собирается шесть моделей – Haval F7 и F7x, Haval H3 и Н7, а также Haval Jolion и Dargo. Всего с момента открытия предприятия в 2019 году выпущено свыше 380 тысяч автомобилей.

GWM Haval оказался также первым и пока единственным китайским автомобилестроителем, подписавшим с российским Минпромторгом СПИК по локализации производства. Этот документ подразумевает постепенное увеличение уровня локализации с выходом на самую крупную агрегатную базу в виде двигателей и коробок передач. Ее очередным этапом после запуска весной 2024 года завода двигателей стало открытие цеха мехобработки основных компонентов: блока и головки блока цилиндров.

Человеческий волос как мерило точности

Площадь нового цеха составила более 4700 квадратных метров. Он очень плотно укомплектован самым современным оборудованием, позволяющим достичь 80% автоматизации налаженного тут производственного цикла. В общей сложности используются 36 единиц высокотехнологичного оборудования, хотя ручной труд здесь все же продолжает присутствовать. Но только на тех участках, где тотальная автоматизация по тем или иным причинам пока невозможна.

В частности, это операции, связанные с контролем качества. Предусмотрены два этапа этого контроля. Первый – в цеху, на столах операционного контроля, где с помощью ручных калибров проверяют диаметр и глубину отверстий, шероховатость поверхностей, состояние резьбовых соединений. Второй – в координационной контрольно-измерительной лаборатории, где оценивается точность нахождения в пространстве плоскостей, отверстий и прочих элементов относительно другу друга и базы. Для этого используются координатно-измерительные машины с классом допуска 1,8 мкм. Выполняется, по сути, 3D-контроль, в ходе которого проверяется качество обработки поверхностей и его соответствие допускам.

Проверка одного блока или головки занимает от одного до полутора часов. Еще два часа требуются на акклиматизацию детали – в лаборатории строго поддерживается особый климатический режим с влажностью 40% и температурой 22 градуса.

Внимание к качеству не случайно: точность обработки некоторых элементов достигает 15 мкм, что в несколько раз меньше толщины человеческого волоса, составляющей примерно 80 мкм. Такая точность требуется, например, при обработке направляющих клапанов.

Если выясняется, что какое-либо изделие вышло из допусков, партия в межпроверочный интервал блокируется для выяснения, возможно ли его довести до ума. Производство при этом останавливается для проведения перенастройки оборудования. Все изделия, которые невозможно привести в допуски, утилизируются.

Этап за этапом

Теперь посмотрим, как из металла рождаются новые детали.

Заготовки загружаются на конвейер и с помощью манипулятора подаются в приемную зону обрабатывающих центров – двухшпиндельных горизонтальных станков с ЧПУ. От операции к операции они обрабатывают заготовки, чтобы прибывшая на завод из Китая алюминиевая болванка в конечном итоге превратилась в готовый продукт, который потом поступит на сборочную линию. Используемое оборудование – от ведущих мировых брендов в области станкостроения. На линии блоков цилиндров таких обрабатывающих центров восемь, на линии головок блоков – девять. Каждая из линий настроена на обработку одного конкретного компонента.

Тут производят детали для наиболее распространенных 1,5- и 2-литровых моторов автомобилей Haval – 4-цилиндровых бензиновых агрегатов с алюминиевыми блоком и ГБЦ. Путем смены оснастки, осуществляемой вручную, линии перенастраиваются с одного типа двигателя на другой. Смена оснастки необходима, поскольку у деталей разная геометрия, но они должны жестко крепиться на станине.

На контроль уходят первая деталь смены и каждая тридцатая. Все они в обязательном порядке поступают на исследования после завершения очередной операции. Таким образом, блоки цилиндров через этап контроля в цеху и в лаборатории проходят восемь раз, головки – девять.

Почему тридцатая деталь? Эта цифра выведена расчетами, потому что стопроцентный контроль невозможно выполнить просто физически. Для измерения деталь должна достичь определенной температуры, а поскольку после обработки она довольно горячая, ее на два часа оставляют остывать в зоне акклиматизации. И еще примерно столько же времени занимает измерение. Потеря четырех часов для серийного производства – неоправданная роскошь. Поэтому проверяется каждая 30-я деталь – примерно столько их изготавливается за это время.

Но и такая периодичность позволяет обеспечивать стабильность качества и, что немаловажно, на самых ранних этапах обнаруживать вероятную ошибку или дефект. Если пропустить их в начале обработки, то потраченные на дальнейший процесс ресурсы уйдут впустую – качественной эта деталь в большинстве случаев уже не получится. Любая оплошность обязательно проявится где-нибудь в дальнейшем, и лучше выявить ее на наиболее раннем этапе производства.

Инструмент в алмазах

На посту хонингования поступательно-вращательными движениями на стенки цилиндров наносится сетчатая структура – хон. Для этого используются специальный инструмент – хонинговальная головка с алмазами четко установленной абразивности, которые «царапают» гильзы цилиндров. Инструмента хватает на десятки тысяч циклов – его ресурс зафиксирован в программе обработки и постоянно контролируется. Как только он будет исчерпан, инструмент тотчас заменят. Такая система по отношению к любому рабочему инструменту применяется на всех обрабатывающих центрах.

Качество хонингования проверяется в лаборатории. Для этого используется специальное оборудование, которое с высоким разрешением «обкатывает» гильзы и проверяет геометрию нанесенной структуры на соответствие допускам.

Сборка

На конвейере, как мы уже говорили, собирают два типа моторов: 2- и 1,5-литровые. При этом 1,5-литровые – в двух вариантах: GW4G15K (143 л.с.) и GW4B15D (150 л.с.). Конструктивно они идентичны и отличаются только отдельными элементами – распределительными валами, топливными рампами и некоторыми другими деталями. Двухлитровый мотор один – GW4N20.

В ходе сборки вручную выполняются 64 операции, а роботов тут только десять. Доля автоматизации составляет 15%, она в несколько раз ниже, чем в цеху мехобработки, но это объясняется спецификой производства.

Перед выгрузкой с конвейера двигатели проходят посты качества, где контролеры проверяют сборку навесного оборудования: защелкнуты ли все клипсы, установлены ли все датчики и многие другие параметры. А вот момент затяжки они не проверяют: все резьбовые соединения на линии выполняются электронными гайковертами с предустановленным моментом затяжки. Эти гайковерты поверяются каждый месяц.

После сборки выполняют функциональный горячий тест, который проходят все собранные двигатели. К мотору подключают топливоподачу, проводку и патрубки охлаждения. После этого в течение шести минут двигатель гоняют на разных оборотах, имитируя работу в реальных условиях эксплуатации, и проверяют достижение регламентированного крутящего момента. Для этих проверок отведены три поста. По результатам проводится сравнение с эталонными показателями, и если все нормально, мотору дают добро на установку на новый автомобиль.

В заключении остается добавить, что максимально допустимая производственная программа цеха механической обработки предусматривает выпуск до 120 тысяч пар деталей (блоков цилиндров и головок блока) в год.